آموزش تعمیر بتن جداشده با پاشیدن ملات

آموزش تعمیر بتن جداشده با پاشیدن ملات

مقدمه

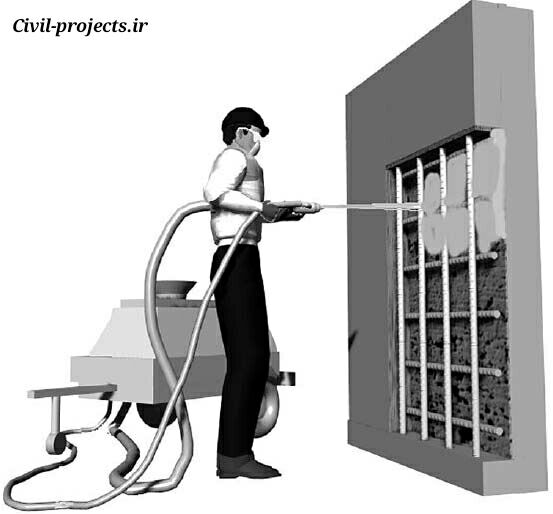

در این روش، مشابه روش شاتکریت با مخلوط خیس، ولی با سرعت بسیار کمتر، ملات از پیش تهیه شد جهت تعمیر قسمتهای جدا شده، با فشار کم به محل مورد نظر پاشیده میشود. ملات با اسلامپ پایین، از طریق پمپ های کوچک بتن و یا پمپ های مخصوص کارهای سنگین، درون شلنگ حرکت و پاشیده می شود. هوا هم در سر نازل به ملات اضافه میگردد. پیوند با زیرکار آماده شده بواسطه ترکیبی از آماده سازی مناسب سطح، تماس با سرعت پایین و خواص مصالح ملات از پیش تهیه شده حاصل میشود.

در این روش در مقایسه با روش شاتکریت با مخلوط خشک یا مرطوب، نازل به سطح تعمیر بسیار نزدیکتر است و بدین معنی است که میتواند برای فضاهای تنگ نیز مورد استفاده قرار گیرد. با توجه به ماهیت غلظت و چسبندگی مخلوط مورد نظر و فشار کمتر اعمال شده در این روش، واجهش به مراتب کمتری به سمت بیرون نسبت به شاتکریت با سرعت بالا وجود دارد. قبل از اینکه هر گونه تعمیری روی عضو بتنی انجام شود علت خسارت باید ارزیابی و هدف از تعمیر مشخص گردد.

دلایل متعارف اضمحلال بتن شامل: خوردگی فولاد، حمله سولفات، واکنشهای قلیا- سنگدانه، تغییر شکلهای بیش از حد و خرابی حاصل از ذوب و یخ زدگی است. اجرای ضعیف در حین ساخت سازه اصلی میتواند به اضمحلال زودرس منجر شود. فاصله گذاری نامناسب درز و عدم تعادل در بارگذاری نیز میتواند در ترک خوردگی و جدا شدگی مشارکت نماید.

هدف از اجرای این نوع تعمیر چیست؟

بسته به مخلوط ملات منتخب، پاشیدن با فشار کم برای اصلاحات و تعمیرات سطحی یا تعمیرات سازهای بکار گرفته میشود. پاشش مخلوط با هدف دوام در برابر یخ زدن-ذوب شدن، مقاومت در برابر سولفات، کاهش نفوذپذیری و سایر ویژگیهای مورد نظر یا مشخص شده میتواند فرمولبندی شود.

چه موقع از این شیوه استفاده کنیم؟

معمولاً ملات پاشی با فشار کم برای تعمیرات سطوح عمودی و بالای سر استفاده میشود. کاربردهای موفق آن شامل: تعمیرات سازهای پلها، پایههای پل و ساختمان، سطوح زیرین دالهای سازهای، دیوارهای داخلی و خارجی مخازن، استادیومها، تونلها و دیوارهای نگهبان میباشد. استفاده از این روش در تعمیرات سازهای زمانی به بهترین شکل صورت میگیرد که تحت نظارت و راهنمایی یک مهندس ذی صلاح انجام شود. ضخامت لایه گذاری در هر بار پاشش میتواند بین ۱۳ تا ۱۰۰ میلی متر باشد. ضخامتهای بیشتر از ۱۵۰ میلی متر با چند بار لایه گذاری ممکن است. چنانچه به ضخامتهای بیش از ۱۰۰ میلیمتر نیاز باشد، سایر روشها ممکن است اقتصادیتر باشد (راهنمای شماره۳۷۳۱ موسسه ICRI» :راهنمای انتخاب روشهای کاربرد تعمیر سطوح بتنی»).

عناصر تشکیل دهنده ملات بسیار گسترده اند و انتخاب آنها به موقعیت خاص تعمیر بستگی دارد. فرمول تهیه ملات ممکن است شامل موادی از قبیل مواد ضدخوردگی، ترکیبات هواساز و افزودنیهای پیوند ساز باشد. در این روش هزینه های مصالح اولیه نسبت به روش شاتکریت معمولی بیشتر است اما هزینه های اجرایی اغلب کمتر و یا با آن قابل مقایسه است زیرا در این روش به تمیزکاری کمتری نیاز است، واجهش مصالح کمتر بوده، همچنین به اپراتور بتنپاش ماهر نیازی نیست.

چگونه سطح را آماده کنیم؟

آموزش تعمیر بتن جداشده با پاشیدن ملات

از توصیه های ارائه شده در راهنمای شماره ۳۷۳۲ موسسه ICRI تحت عنوان: «انتخاب و تعیین آماده سازی سطوح بتنی برای پوششهای پلیمری، روکشها و درزگیرها» و راهنمای شماره ۳۷۳۰ موسسه ICRI با عنوان «آماده سازی سطح برای تعمیر اضمحلال بتن ناشی از خوردگی فولاد» استفاده کنید. به دلیل اینکه بسیاری از مواد مورد استفاده در این روش بصورت بستهبندی کارخانهای موجود میباشند، توصیههای سازندگان نیز باید مورد توجه قرار گیرد. ناهمواری یا نیمرخ توصیه شده برای این روش تعمیر، نیمرخ شماره ۷ سطح بتن موسسه ICRI یا بالاتر است که در راهنمای شماره ۳۷۳۰ موسسه آمده است. نیمرخ شماره ۷ معادل ناهمواری یا پستی و بلندی به عمق تقریباً ۷ میلیمتر میباشد عوامل موثر در آمادهسازی سطح -که صرفاً به اینها هم محدود نمیشوند- عبارتند از: نیمرخ ناهمواری مدنظر برای سطح آماده شده .(CSP) روش آمادهسازی، این روشها شامل: استفاده از جت ذرات آب، سند بلاست و یا استفاده از چکشهای بادی است نوع آلودگیهای محتمل بر روی سطح ناشی از مواد شیمیایی، روغنها، صابونها و کربناسیون. کربناسیون را از طریق اندازه گیری شاخص PH آزمایش کنید. PH باید بزرگتر یا مساوی ۵٫۱۱ باشد. روشهای اصلاح سطوح آلوده. اشباع نمودن سطح زیرکار آرماتور مورد نیاز که از سوی تولید کننده ملات، مهندس طراح و یا کارفرما مشخص میگردد. اصلاح ترکها و درزهای موجود: تعمیر ترکها؟ چگونه؟ پرکردن درزها؟ چگونه و با چه روشی؟

چگونه مصالح مناسب را انتخاب کنیم؟

مواد ترمیمی مصرفی در بتن پاشی با فشار کم، محصولات سیمانی از قبل بسته بندی شده هستند. کارشناسان تولید، مصرف و کافرما باید از راهنمای شماره ۳۷۳۳ موسسه ICRI تحت عنوان: «راهنمای انتخاب و مواد برای ترمیم سطوح بتنی» کمک بگیرند. از انتشارات موسسه بتن امریکا (ACI) مرتبط با ترمیم بتن، کمیته شماره ۵۴۶ ACI ،کمک بگیرید (به برگ مشخصات فنی تولید کننده مراجعه شود). خواص فیزیکی مورد نیاز مانند مقاومت پیوند، دوام در برابر ذوب و یخ زدگی، نفوذ پذیری و مقاومت خمشی نیز در هر پروژه متفاوت است. زمانیکه مواد بتن پاشی با فشار کم بکار گرفته میشود در برخی موارد ممکن است لازم باشد که ترمیم با یک سیستم حفاظتی روکش شود. در این صورت زمان لازم جهت خشک شدن و عمل آمدن قبل از اجرای لایه روکش باید مورد تایید قرار گیرد.

به چه ابزار آلاتی نیاز داریم؟

مطمئن شوید که تمام تجهیزات و ابزار لازم در محل بر اساس یک دستور کار مناسب موجود باشد. تجهیزات یدکی یا روشهای جایگزین، برنامهریزی شده و در دسترس باشند. تجهیزات متعارف مورد نیاز برای پاشیدن ملات با فشار کم شامل موارد زیر است و البته محدود به این موارد هم نمیشود: پمپ بتن یا پمپ گروت مناسب برای پاشیدن ملات با فشار کم. تجربه میدانی نشان داده است که پمپهای با شیر توپی مناسب نیست. پمپ های ضربهای، پمپهای پیستونی گردان، یا پمپ های سنگین با ژنراتور دورانی دارای عملکرد بهتری هستند. اگر از پمپ دورانی (تیپ موینو) استفاده میشود لازم است یک روتور (چرخ گردان پمپ) اضافه در محل وجود داشته باشد. کمپرسور باد مجهز به فشار سنج و کنترل کننده فشار (برخی از پمپها مجهز به کمپرسور باد و کنترل فشار در داخل خودشان هستند). یک مخلوط کن مناسب برای اختلاط ملات و یک مخلوط کن پشتیبان در صورت خرابی مخلوط کن اصلی مورد نیاز است (برخی پمپهای مخصوص تعمیر مجهز به مخلوط کن ملات میباشند). وسیله اندازهگیری آب، ترجیحاً با درجه بندی متر. (بسیاری از انواع پمپهای تعمیر بتن با مخلوط کن مجهز به این ابزار میباشند). وسایل ارتباط مکالمه بین اپراتورهای پمپ، مخلوط کن و نازل بتن پاش. کلیه ابزار اتمام کار، پرداخت کار و انجام آزمایش که در مشخصات فنی یا تجربیات عملی مشخص شده است.

چه ملاحظات ایمنی باید درنظر گرفته شوند؟

ملات های بسته بندی شده مواد خطرناکی هستند و در مواجهه با آنها باید این موضوع را در نظر گرفت. دستورالعمل های ایمنی محیط کار میبایست مد نظر قرار گیرند و البته نباید تنها به موارد ذکر شده در زیر بسنده کرد: شیوه نامه مشخصات ایمنی محصول باید در دسترس باشد. تجهیزات ایمنی: تمام ماشین آلات و تجهیزات مورد استفاده باید کاملا به ایمنی، حفاظ و علائم هشدار دهنده مجهز باشند. لباسهای محافظ: استفاده از دستکش محافظ برای کارگران جهت تماس با مواد مرطوب

سیمانی. عینک محافظ: عینک ایمنی یا حفاظ صورت برای کلیه کارگران مورد نیاز است. امکانات لازم برای شستشوی چشمها باید فراهم شود.

دهانبند طبی: ماسک دهان جهت جلوگیری از ورود گرد و غبار برای کارگرانی که درگیر مخلوط کردن مصالح هستند. دستگاه تهویه هوا برای فضاهای بسته: اطمینان حاصل نمودن از وجود تهویه مناسب جهت خروج گازهای خطرناک قبل از شروع عملیات. مخزن ایمنی برای نگهداری مواد خطرناک. مخزن و یا فضای مناسب و ایمن جهت ذخیره سوخت تجهیزات عملیات، بطوریکه بخوبی مشخص و قابل روئیت باشد. برگزاری یک جلسه ایمنی قبل از شروع عملیات تعمیر با مسئول ایمنی پیمانکار اصلی و همه کسانی که در پروژه درگیر هستند. برقراری و اجرای شیوههای تامین سلامتی و ایمنی مقتضی و متناسب با شرایط کار بر عهده مجری میباشد. کاربر میبایست قابلیت اجرا و کلیه محدودیتهای مشخص شده را قبل از استفاده و شروع کار بررسی نماید.

هماهنگی قبل از اجرا

پیش از اقدام به شروع عملیات تعمیر، برگزاری یک جلسه هماهنگی قبل از اجرا توصیه میشود. در این جلسه همهی طرفهای دخیل در پروژه تعمیر باید حضور داشته باشند (کارفرما، مشاور، پیمانکار، تولید کننده مصالح و…) و بصورت ویژه در خصوص پارامترها، مفاهیم، دستورالعملها، سیمای نهایی کار و الزامات مواد مصرفی برای نیل به اهداف تعمیر توضیحات لازم را بیان کنند.

روش تعمیر

۱-جلسه هماهنگی قبل از شروع کار. دستور کار جلسه میتواند شامل موارد زیر باشد.

- وجود برق در محل.

- وجود آب در محل.

- دسترسی به محل.

- برداشتن و تمیز کردن مواد زائد.

- کنترل انتشار گرد و غبار و بو.

- دسترس بودن کلیه مستندات و مشخصات مصالح.

- روش عمل آوری و زمان لازم برای عمل آوری.

- ضرورت ها و شکستهای احتمالی و اینکه در صورت وقوع چه باید کرد.

- الزامات خاتمه کار.

- آزمایشهای مورد نیاز.

- بررسی تمام جنبه های موثر در پیشبرد عملیات تعمیر.

۲-اجرای تعمیر:

- بررسی و تایید سطح آماده شده (مطابق ICRI و ACI)

- آب پاشی لایه آماده شده زیر کار. ۲۴ ساعت استاندارد است.

- سطح اشباع شده و آماده شده باید در زمان پاشیدن ملات، اشباع شده با سطح خشک باشد.

- نصب آرماتور تعیین شده.

- اجرای ماده پیوندساز، آندهای ضد خوردگی، در صورت درخواست کارفرما.

- مخلوط کردن ملات تعمیر و ریختن آن در قیف پمپ

- شروع عملیات بتن پاشی با پمپ یا کمپرسور و نازل مناسب. و اجرای ملات در ضخامت توصیه شده توسط تولید کننده.

- اکثر مواد ترمیمی در روش پاشیدن با فشار کم مستلزم چند بار پاشش هستند بطوریکه ضخامت کل لایه اجرا شده از ۷۶ میلیمتر بیشتر باشد.

۳-پرداخت تعمیر:

ظاهر پرداخت شده نهایی کار را به تایید کارفرما برسانید. البته سطح نهایی ممکن است از حالت زبر تا حالت صاف و ماله کشیده شده متغیر باشد. درصورتیکه

یک سطح صاف و ماله کشی شده مد نظر باشد مصالح کمتر و البته نیروی کار بیشتری مورد نیاز است. برای یک اپراتور بتن پاش ممکن است چند نفر برای پرداخت سطح نیاز باشد. این موضوع تحت تاثیر عوامل زیر خواهد بود:

- ضخامت مصالح اجرا شده جهت تعمیر.

- شرایط خشک شدگی ناشی از درجه حرارت محیط و لایه زیر کار.

- مشخصات ملات تعمیر.

- وضعیت ترمیم به لحاظ اینکه عمودی است یا بالای سر.

جهت دانلود آموزش تعمیر بتن جداشده با پاشیدن ملات اینجا کلیک کنید.

ما را در کانال تلگرامی زیر دنبال کنید:

Civil_Projects_ir@

گروه سیویل پروجکت متشکل از دانشجویان ارشد و دکتری مهندسی از دانشگاه های صنعتی شریف و امیر کبیر و علم و صنعت قادر است شما مهندسان را در زمینه انجام پروژه با نرم افزار های مخلتف مهندسی عمران یاری نماید.